La Direttiva 2014/68/UE PED definisce i Requisiti Essenziali di Sicurezza (RES) che un’attrezzatura a pressione deve soddisfare ai fini della certificazione CE di prodotto. Lo Studio Scano ha sviluppato recentemente il fascicolo tecnico di un reattore per carbonatazione in superlega di nickel tipo Inconel 625, operante alla pressione PS = 150 barg e alla temperatura di 700 °C in regime di creep e fatica oligociclica.

L’analisi del comportamento in temperatura del materiale in sede di analisi dei rischi PED ha messo inoltre in luce come le superleghe di nickel tipo Inconel 625 siano caratterizzate da meccanismi di infragilimento a caldo nel range 600 – 800 °C, a causa della precipitazione di fasi intermetalliche e di carburi ai bordi del grano austenitico. Come conseguenza, è stata condotta la progettazione integrata di un sistema meccanico di contenimento e protezione in caso di scoppio del reattore in temperatura. Il calcolo di tale sarcofago protettivo è stato condotto con metodiche FEM avanzate e analisi dinamiche ad elevato strain-rate, chiudendo così il cerchio del rispetto dei RES PED.

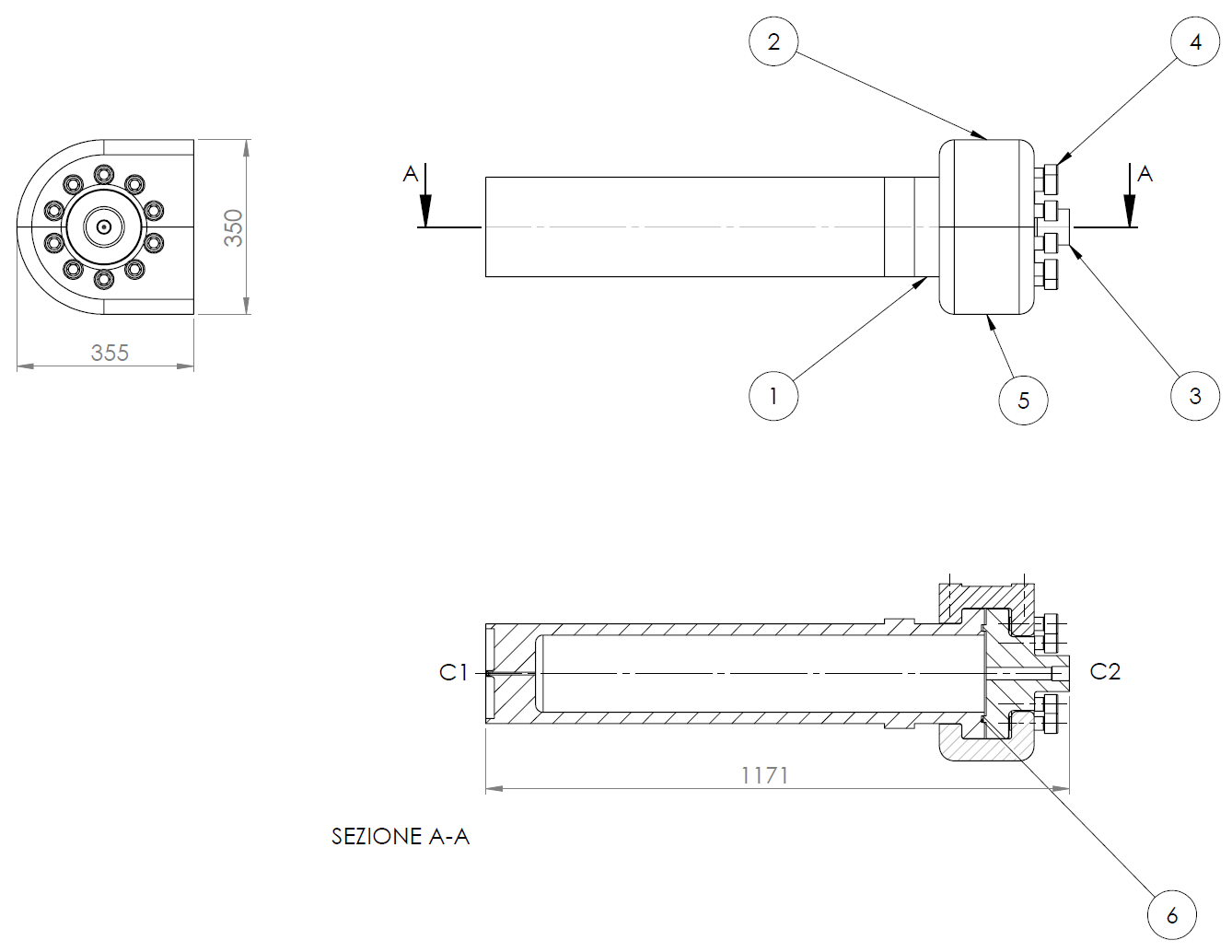

Il reattore è costituito da un cilindro ad asse verticale lavorato da barra e dotato di flange superiori e fondo piano inferiore opportunamente raccordato (1). Il cilindro è dotato di coperchio (3), sempre lavorato da barra, e connesso allo stesso tramite C-clamp in acciaio al carbonio (2, 5) dotate di bulloni serrati “in spinta” sulla sua superficie superiore (4). Non sono presenti saldature di composizione e la tenuta del giunto è garantita da una guarnizione in grafite sostituita ad ogni ciclo di lavoro (6).

La Direttiva 2014/68/UE PED fissa i Requisiti Essenziali di Sicurezza in termini di design e protezione dell'Utilizzatore da tutti i prevedibili meccanismi di danno. La gestione di questi ultimi, in termini di rischio residuo, può prevedere la definizione di barriere fisiche di protezione.

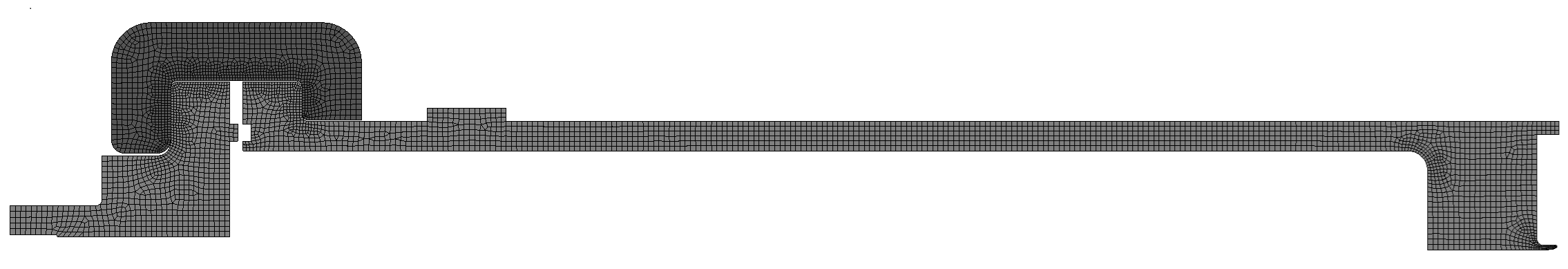

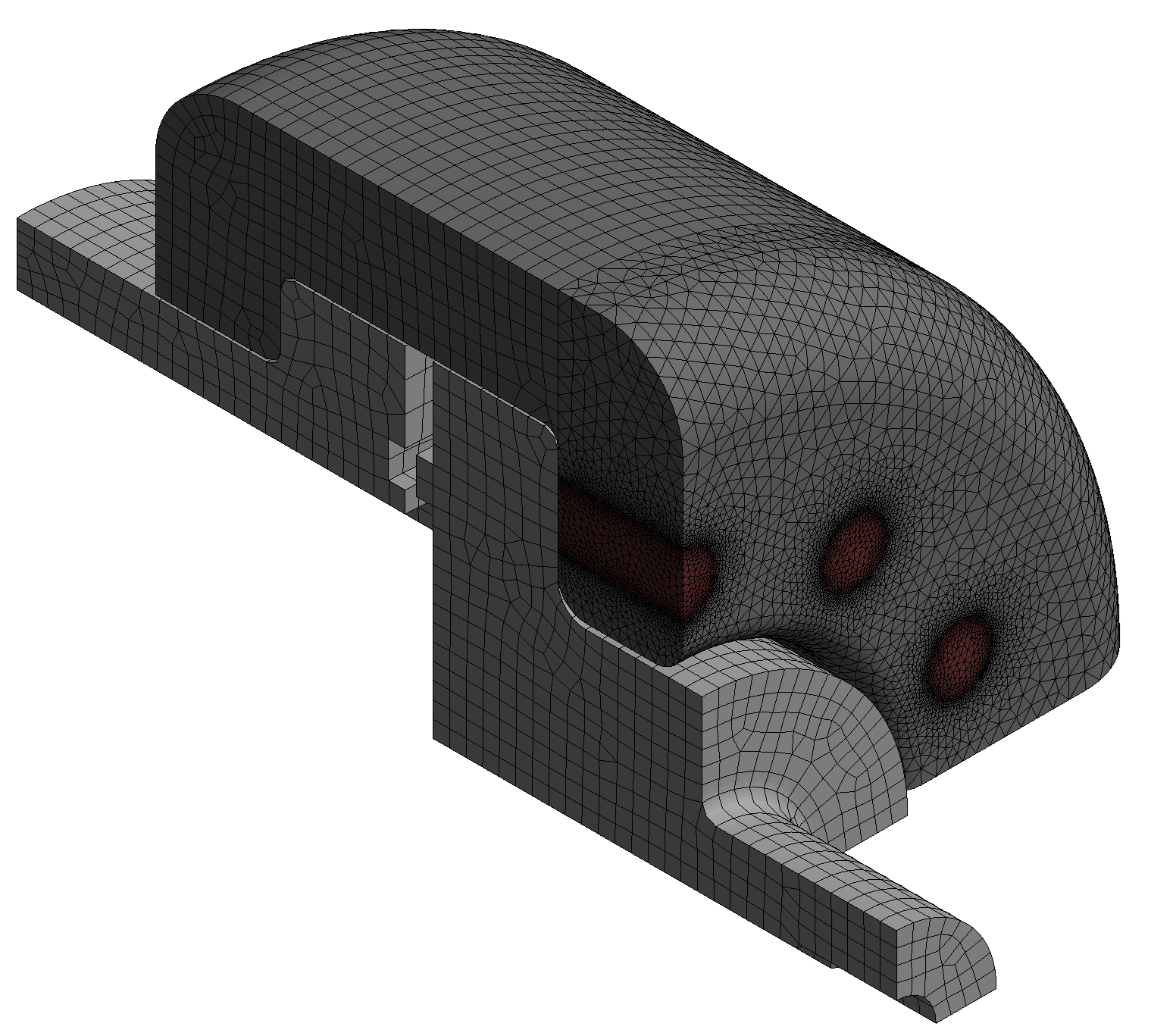

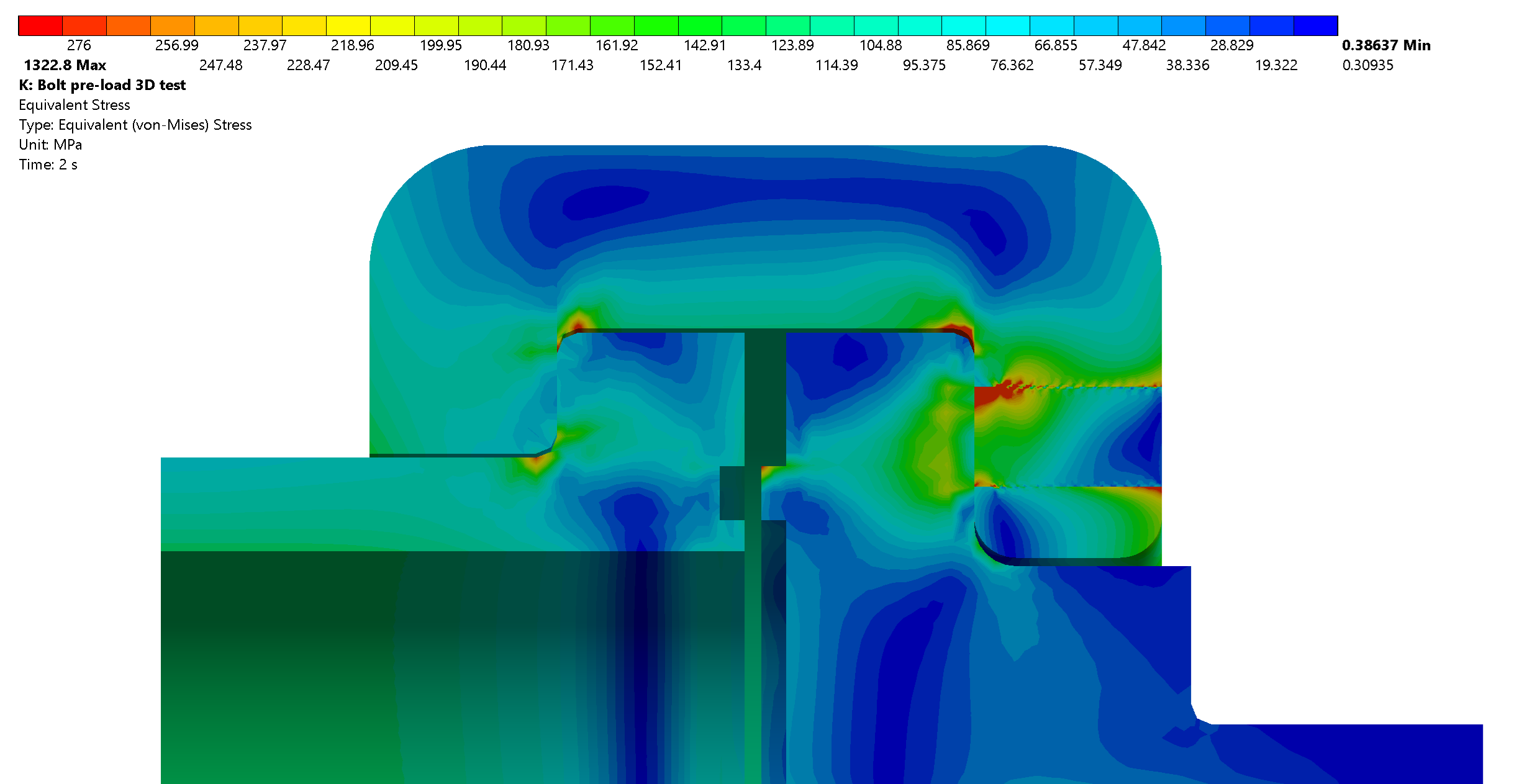

Studio ScanoIl progetto del reattore è stato eseguito in conformità agli standard EN 13445-3 e API 579-1 (creep e fatica) con modalità per analisi FEM. La protezione da collasso plastico, da ratcheting e da triassialità di sforzo è stata verificata attraverso analisi elastica lineare con classificazione delle tensioni. Sono stati realizzati due modelli di calcolo: il primo, assialsimmetrico, per le valutazioni globali e un secondo sub-model di dettaglio per l’analisi della bullonatura “in spinta” sul coperchio.

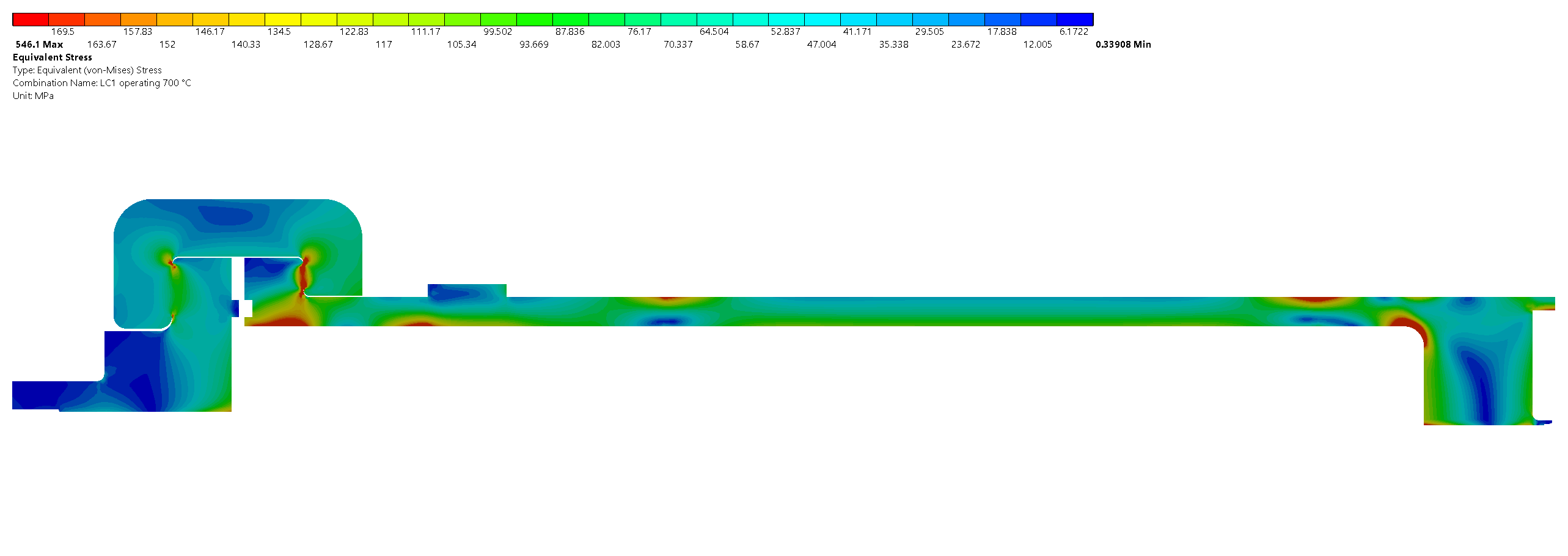

Il reattore è riscaldato fino alla temperatura di design (700 °C) tramite resistenze elettriche apposte sul cilindro. Il campo di temperatura dipende quindi dal tempo e dalla geometria ed è stato determinato tramite analisi termica nel transitorio del ciclo di lavoro. Successivamente, l’analisi strutturale ha permesso di determinare gli sforzi indotti dalla temperatura in ogni punto del reattore, comprese le filettature delle viti sul coperchio.

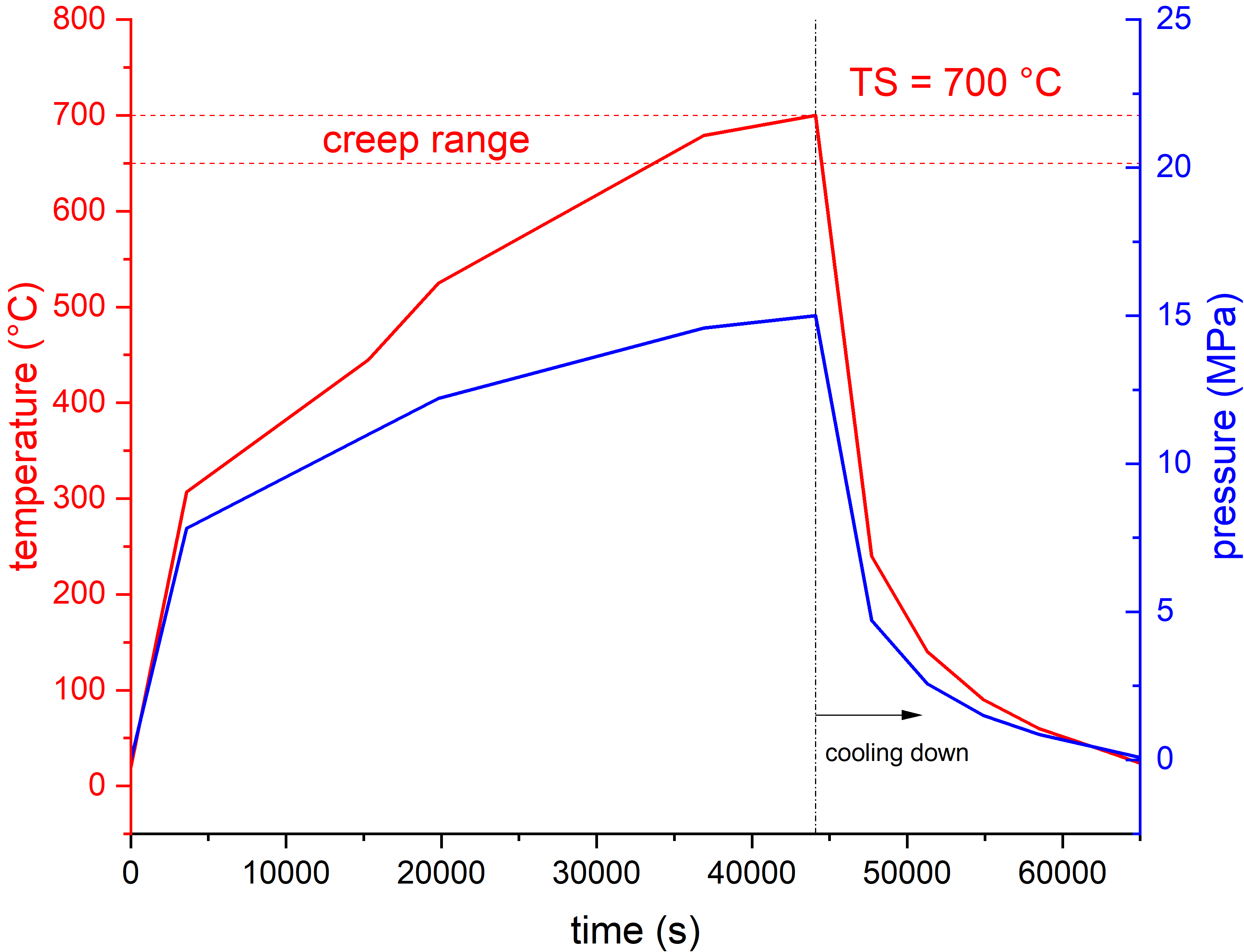

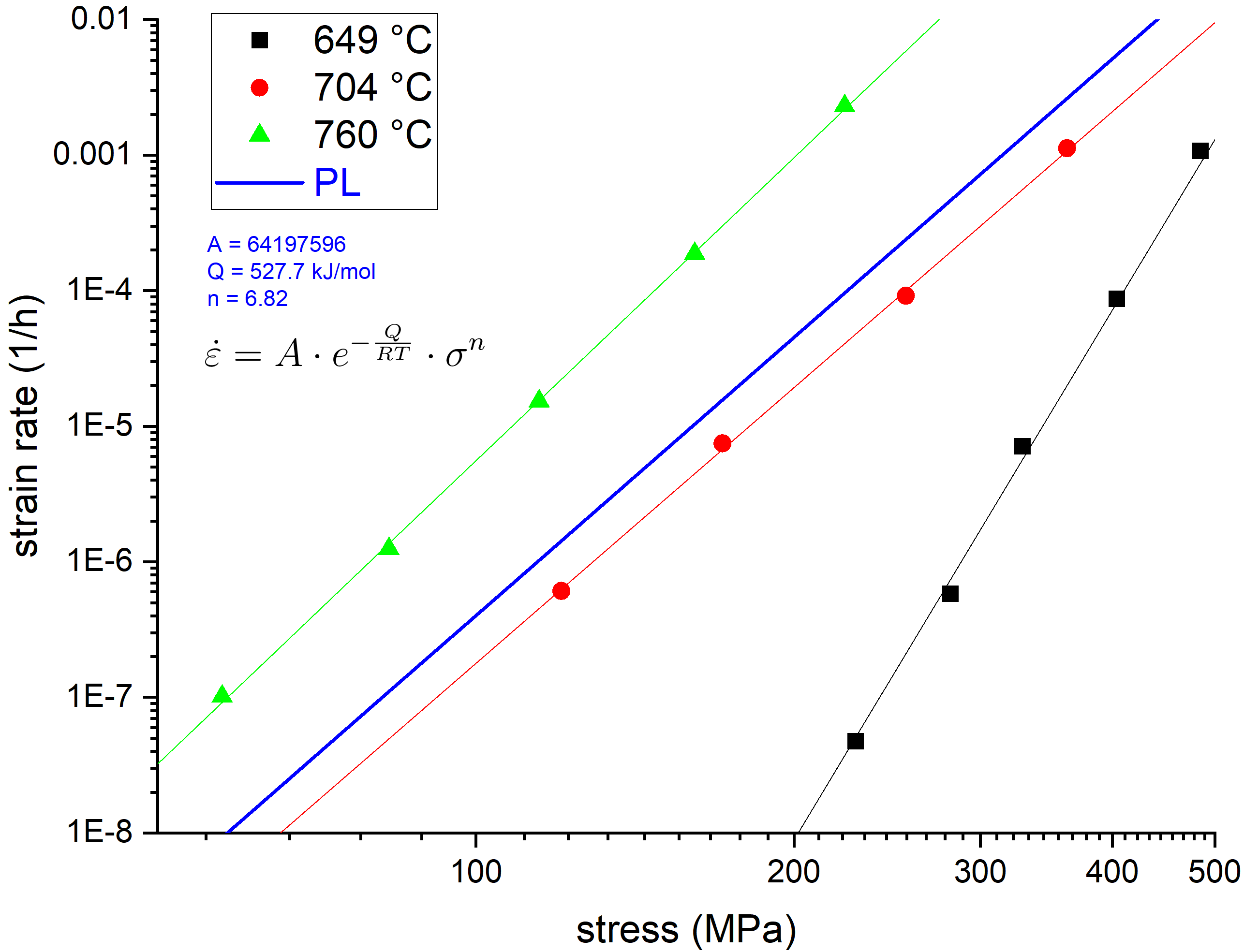

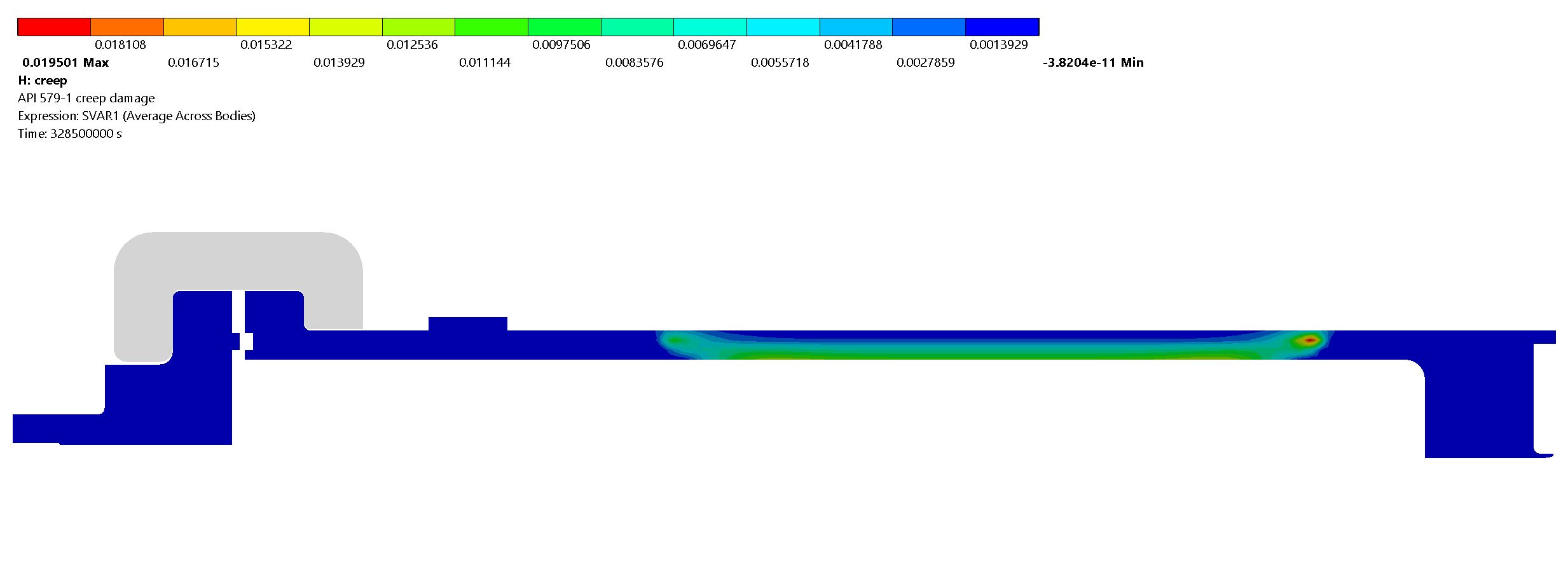

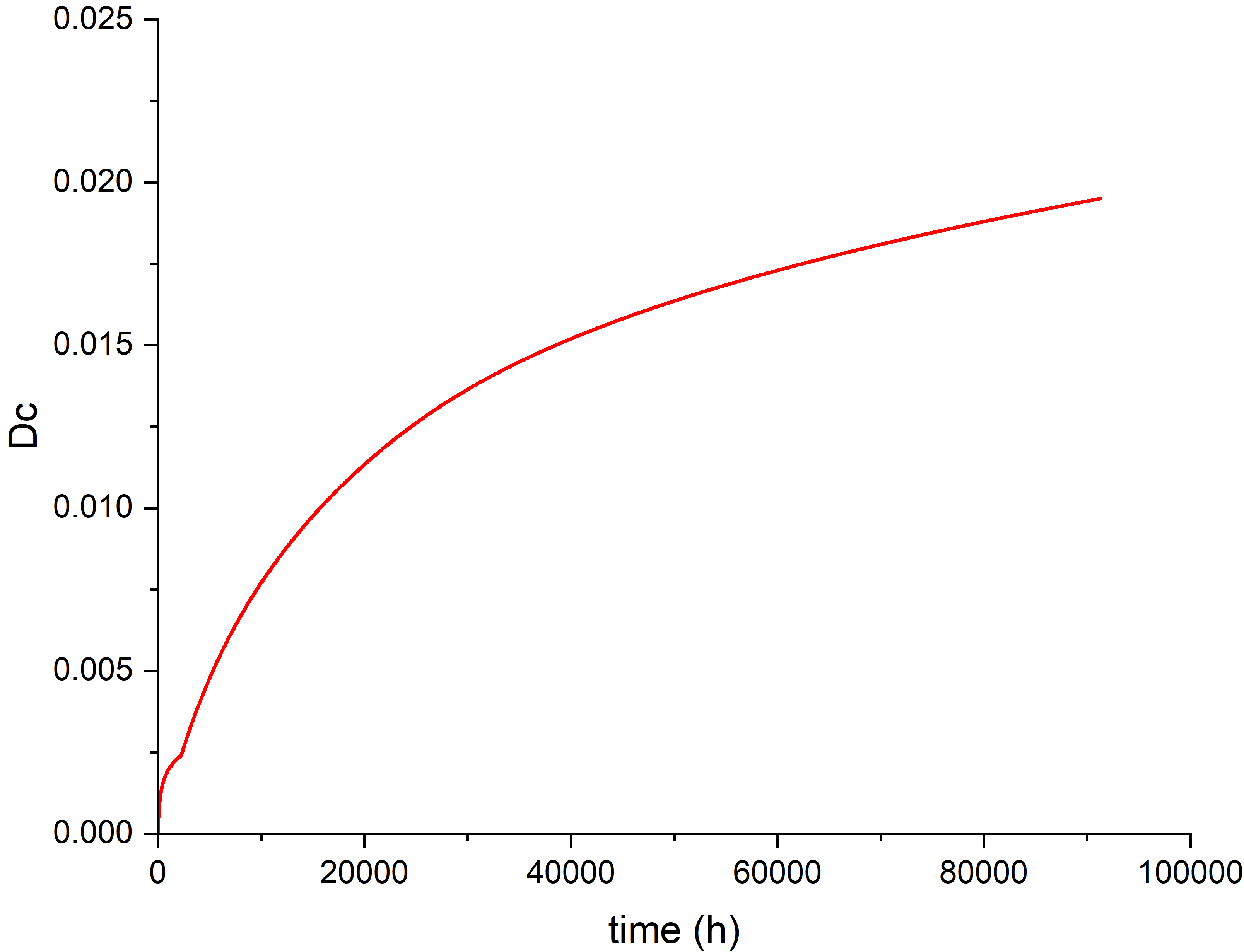

Il ciclo di lavoro prevede un aumento di pressione e temperatura fino ai valori di PS/TS, seguito da un raffreddamento fino a condizioni ambiente. La durata del ciclo è di 18 ore di cui solo 3 trascorse in regime di creep per il materiale. Di conseguenza, l’analisi a creep è stata del tipo “inelastic FEA”, simulando 5000 cicli di carico-scarico in condizioni di creep in modo da valutare realisticamente il contributo del creep e non risultare eccessivamente conservativa. Questo ha permesso di valutare esattamente l’accumulo di deformazione plastica per ratcheting e creep e di calcolare il danno al passo in accordo a API 579-1 Part 10 Level 3. Ai fini dell’analisi il materiale è stato completamente caratterizzato in termini di creep-strain (Norton power-law) e time-to-rupture (Larson Miller Parameter).

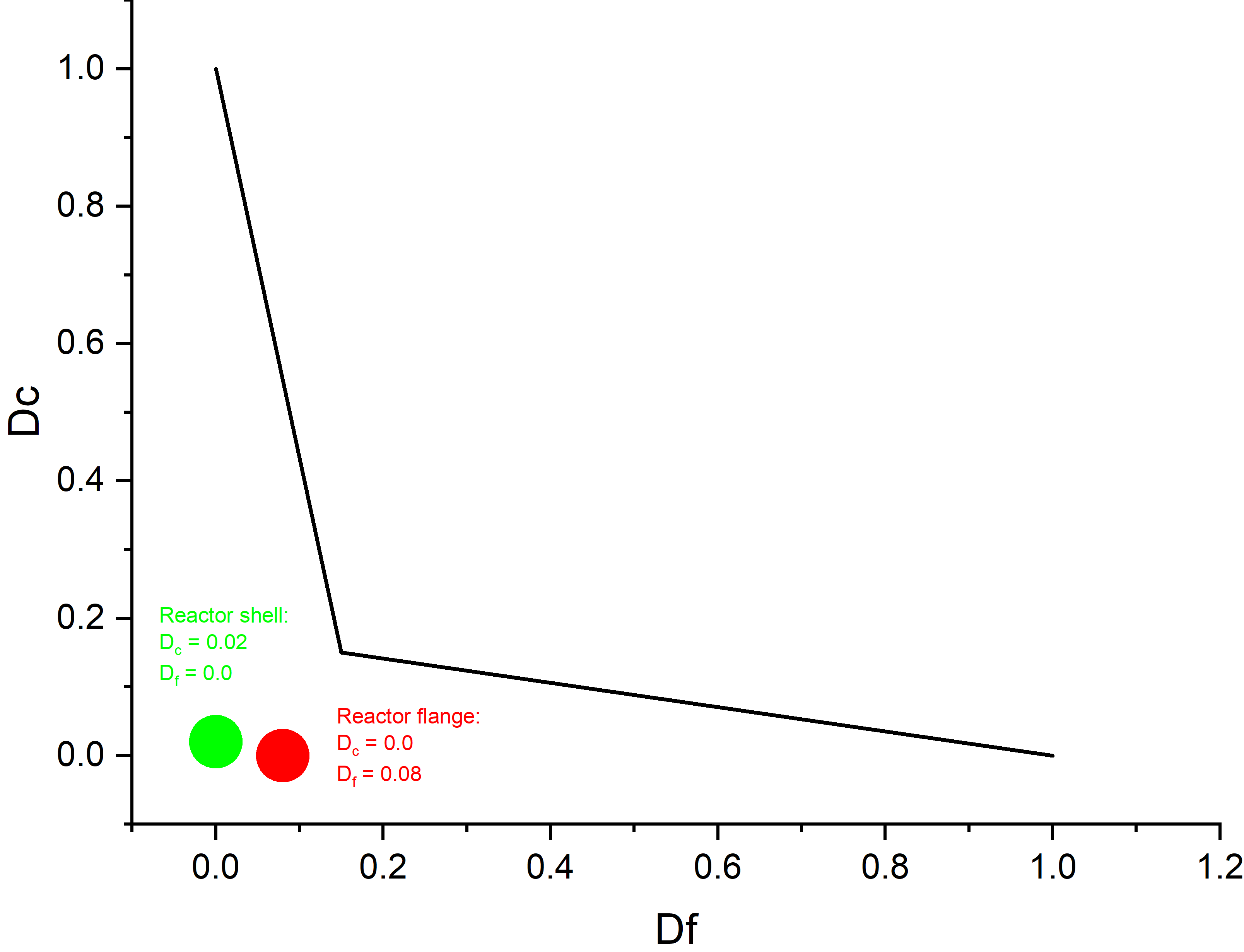

Il danno da fatica è stato altresì calcolato in accordo alla Part 14 dell’API 579-1 con analisi Level 2 ed è risultato al di sopra della soglia di endurance solo per le flange superiori, operanti però al di fuori dal regime di creep. Il danno combinato creep-fatica è stato infine valutato sulla base del diagramma 10.35 proposto dallo standard API.

L'analisi a creep nel tempo, simulando 5000 cicli completi di carico-scarico, ha permesso di valutare nel dettaglio l'accumulo di deformazione e il danno da creep.

Studio ScanoAi fini PED, l’analisi strutturale non si è fermata alle membrature a pressione ma ha coinvolto anche i sistemi di protezione passiva del reattore, restando la frattura fragile durante il funzionamento a caldo un potenziale rischio residuo.

La progettazione del sistema di contenimento è stata eseguita tramite analisi FEA tipo “explicit dynamics”, considerando la sovrapressione da scoppio e l’impatto dei frammenti ad alta velocità (testa del reattore).

Questo tipo di analisi ha permesso di ottimizzare le dimensioni della struttura, rendendo flessibili le operazioni di carico-scarico del reattore, cosa che sarebbe stata impossibile utilizzando metodi di calcolo tradizionali.